Нанесение паяльных паст трафаретной печатью

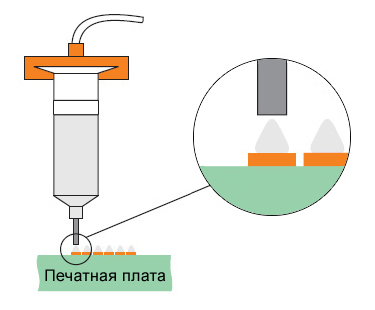

Паяльная паста наносится на печатные платы (ПП) ручным, автоматическим и полуавтоматическим устройством двумя способами: трафаретная печать и дозирование. В серийном производстве чаще всего применяется первый способ, нанося пасту посредством продавливания ракелем через прорези в трафарете..

|

|

Процесс трафаретной печати

Вне зависимости от способа трафаретной печати и типа используемого оборудования технология нанесения паяльной пасты происходит по следующему алгоритму:

- Печатная плата закрепляется в рабочей зоне по бокам и снизу штырями и стойками соответственно.

- Совмещение ПП с трафаретом.

- Выдавливание нужного количества пасты на трафарет.

- Нанесение пасты на поверхность ПП ракелем.

- Демонтаж печатной платы.

- Чистка трафарета.

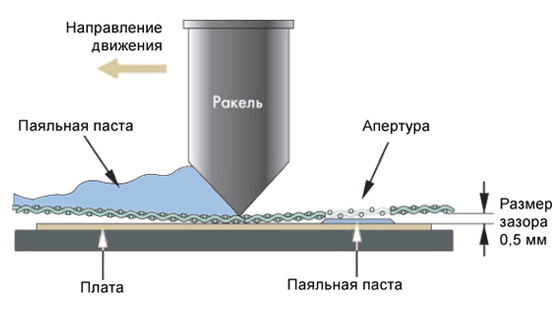

На качество нанесенного слоя влияет ряд факторов:

- характеристики ракеля;

- угол наклона (угол атаки) и скорость перемещения ракеля;

- сила вертикального давления ракеля на рабочую поверхность;

- зазор между печатной платой и трафаретом;

- скорость и высота отрыва трафарета от ПП.

|

|

Ракель обычно изготавливают из металла (нержавеющая сталь, медь) или полимеров (каучук, тефлон, полиуретан). Чтобы получить качественные отпечатки пасты кромки ракеля делают прямыми и острыми. При недостаточном давлении ракеля происходят пропуски и неровности по краям. При чрезмерном нажиме или слишком мягком материале ракеля может произойти смазывание отпечатков, а в худшем случае – повреждение трафарета или самого ракеля. При этом паста может просочиться под трафарет и вызвать образование перемычек в припое. Предотвратить это нежелательное явление помогает так называемый «эффект уплотнительной прокладки» (gasketing effect), создаваемый выступами по периметру прорезей трафарета в период его изготовления. Эти выступы благодаря плотному контакту с поверхностью ПП не позволяют пасте затекать под трафарет во время печати. Избыток давления также «вычерпывает» пасту их широких прорезей, что может привести к недостаточному объему паяных соединений.

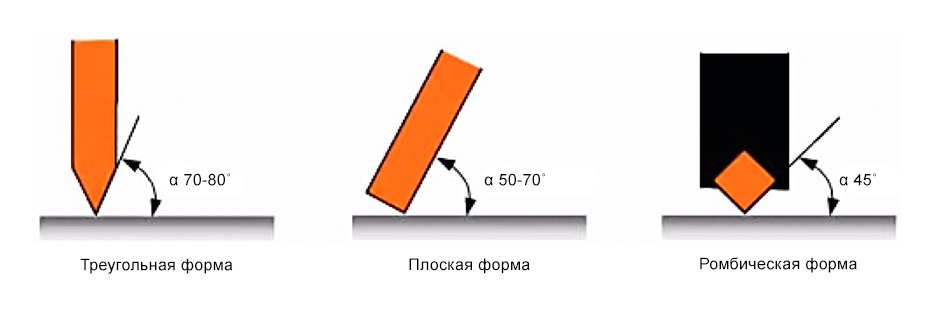

Рабочая поверхность полимерного ракеля – треугольная или ромбовидная, за счет этого инструмент может двигаться в обоих направлениях (прямом и обратном). Индекс твердости такого ракеля составляет 70-90 единиц. Оптимальный индекс для сетчатых трафаретов – 70-80 единиц, для металлических – 80-90 единиц. При этом рабочая поверхность любого ракеля должна быть заостренной.

Металлические ракели стали все чаще использоваться из-за повсеместного внедрения ЭК (электронных компонентов) с малым шагом. У них плоская рабочая поверхность, они не требуют приложения больших усилий прижима, приводящих к выдавливанию пасты из прорезей. Однако металлический инструмент заметно дороже полимерных аналогов и быстрее изнашивают трафарет.

|

Угол наклона рабочей поверхности α (45-80°), подбирают экспериментальным путем. Идеальным считается угол в 45°, так как в этом случае давление распределяется равномерно по всем направлениям во время прохождения ракеля над трафаретом. Этот угол характерен для полимерных ракелей, в то время как угол атаки металлических ракелей делают больше (порядка 60°), чтобы облегчить качение валика пасты.

Прижим ракеля решает следующие задачи:

- равномерно распределить паяльную пасту по всей области печати;

- обеспечить нормальное качение валика пасты у рабочей кромки ракеля;

- добиться полного заполнения прорезей трафарета;

- не испачкать плоскость трафарета после прохождения ракеля.

Прижимное усилие измеряется в килограммах на 1 мм или фунтах на 1 дюйм длины ракеля (у иностранных производителей). Иногда вместо длины ракеля используют длину печатной области, что характерно для начального значения прижима (оно обычно находится в пределах 0,3-0,7 кг на 25 мм длины печатной области). Как правило, ракель перекрывает область печати на 15-20 мм.

Оптимальная сила прижима выбирается экспериментально с учетом материала и толщины трафарета, скорости продвижения ракеля, а также рекомендаций производителя пасты. Неточный выбор прижимного усилия отрицательно сказывается на конечном результате. Так, чрезмерное усилие приводит к выдавливанию пасты из прорезей либо к ее затеканию под трафарет. В таком случае необходимо уменьшить усилие, добиваясь образования тонкого смазанного слоя пасты на поверхности трафарета. После этого усилие вновь увеличивают, пока смазанный слой не исчезнет полностью.

На выбор скорости перемещения ракеля влияет геометрия прорезей трафарета. С другой стороны, производитель пасты обычно дает рекомендации относительно данного параметра (обычно он находится в пределах 20-150 мм/сек.). Тем не менее, у многих современных установок трафаретной печати диапазон регулировки скорости существенно шире – от 5 до 250 мм/сек. Усилие прижима ракеля и скорость его перемещения взаимосвязаны: чем выше скорость, тем большее усилие необходимо приложить, чтобы на трафарете не осталось следов пасты после прохождения ракеля.

Стремление чрезмерно увеличить скорость движения ракеля в процессе трафаретной печати на практике себя не оправдывает, так как почти не влияет на процесс сборки изделий. Даже тогда, когда скорость ракеля достигает нижнего предела в рекомендуемом диапазоне, оборудование сборочной линии не простаивает. Повышенная скорость перемещения ракеля в совокупности с сильным давлением приводит к нагреву пасты сверх допустимой температуры. В результате паста может потерять свои реологические свойства, что, в конечном счете, отразится на качестве печати. Более того, повышенная скорость требует наличия специальных приспособлений для закрепления печатной платы и дополнительных циклов очистки трафарета.

Под высотой отделения трафарета понимается зазор, который образуется между трафаретом и ПП после их разъединения по завершению печати. Этот интервал нужно соблюдать для формирования четких оттисков паяльной пасты на поверхности платы. Первоначальная высота отрыва обычно принимается равной 2,5 мм, после чего ее можно уменьшать при условии, что отделение пасты от прорезей в трафарете будет полным вне зависимости от прогиба платы и иных факторов.

Скорость отрыва трафарета от печатной платы назначают параллельно с выставлением высоты отделения. Как правило, чем меньше скорость, тем качественней окажутся результаты нанесения пасты. В большинстве случаев первоначальную скорость назначают в диапазоне 0,25-0,5 мм/сек., что соответствует 10-20% от предельной скорости вращения оси печатной установки для ЭК с малым шагом выводов и микро-BGA компонентов. Для менее критичных процессов – 0,75-1,25 мм/сек или 30-50%. Допустимые параметры высоты и скорости отрыва производитель плат указывает в технической документации.

От величины зазора между печатной платой и трафаретом зависит метод нанесения пасты на поверхность ПП. Он бывает контактный (трафарет прилегает к ПП без зазора) и бесконтактный (трафарет прилегает к ПП с определенным зазором). Наличие зазора позволяет нанести большее количество пасты на поверхность платы, а также облегчить выход пасты из отверстий трафарета. Хотя размер зазора носит рекомендательный характер со стороны производителя пасты, на него можно ориентироваться при настройке оборудования. Бесконтактный метод предусматривает использование пасты с высокой вязкостью, иначе возникает риск образования перемычек из-за просачивания пасты на тыльную сторону трафарета.

При правильной настройке оборудования для трафаретной печати возможна реализация бесконтактного метода нанесения пасты, когда трафарет и ПП слегка касаются друг друга без образования прогиба. Риск проникновения пасты на тыльную сторону трафарета и образования перемычек в таком случае сводится к нулю.

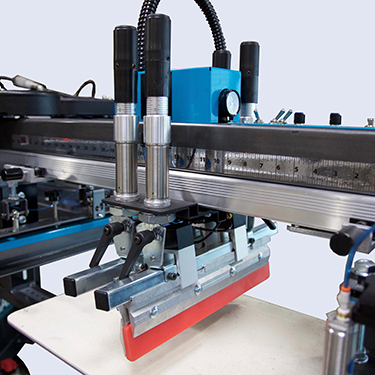

Применяемое оборудование

Оборудование, используемое в трафаретной печати, в зависимости от уровня автоматизации, делится на 3 группы.

Устройства с ручным управлением нанесения пасты используются в единичном и мелкосерийном производстве. Оператор фиксирует печатную плату с помощью магнитных стоек или иным способом, закрепляет трафарет с двух или четырех сторон, натягивает его и совмещает с трафаретом посредством микрометрических винтов. Дальнейший процесс включает в себя выдавливание пасты, прохождение ракеля, отсоединение трафарета и его очистку.

Устройства с ручным управлением нанесения пасты используются в единичном и мелкосерийном производстве. Оператор фиксирует печатную плату с помощью магнитных стоек или иным способом, закрепляет трафарет с двух или четырех сторон, натягивает его и совмещает с трафаретом посредством микрометрических винтов. Дальнейший процесс включает в себя выдавливание пасты, прохождение ракеля, отсоединение трафарета и его очистку.

Полуавтоматические установки предназначены для мелкосерийного и среднесерийного производства. За счет полуавтоматики обеспечивается равномерное распределение усилия прижима и угол наклона ракеля. Оператор может управлять движением ракеля либо вручную по направляющим, либо при помощи привода от электродвигателя или пневматического цилиндра. ПП устанавливают на штыри или закрепляют по торцам. Для поддержания вакуумного прижима платы применяются магнитные стойки. Нередко распределение пасты шпателем и очистка трафарета проводится ручным способом. Некоторые модели полуавтоматических установок оснащаются системой технического зрения (СТЗ), обеспечивающей точное совпадение трафарета с печатной платой, или функцией автоматического совмещения по осям и углам.

Полуавтоматические установки предназначены для мелкосерийного и среднесерийного производства. За счет полуавтоматики обеспечивается равномерное распределение усилия прижима и угол наклона ракеля. Оператор может управлять движением ракеля либо вручную по направляющим, либо при помощи привода от электродвигателя или пневматического цилиндра. ПП устанавливают на штыри или закрепляют по торцам. Для поддержания вакуумного прижима платы применяются магнитные стойки. Нередко распределение пасты шпателем и очистка трафарета проводится ручным способом. Некоторые модели полуавтоматических установок оснащаются системой технического зрения (СТЗ), обеспечивающей точное совпадение трафарета с печатной платой, или функцией автоматического совмещения по осям и углам.

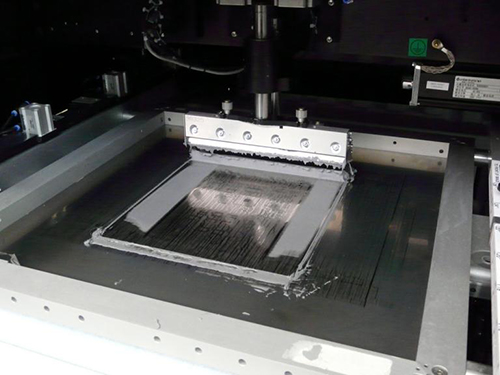

Автоматические системы ориентированы на производство крупносерийной продукции. Они наносят пасту в автоматическом режиме, выполняя весь комплекс операций:

Автоматические системы ориентированы на производство крупносерийной продукции. Они наносят пасту в автоматическом режиме, выполняя весь комплекс операций:

- загрузка/выгрузка печатной платы;

- совмещение ПП с трафаретом;

- выдавливание пасты;

- регулирование работы ракеля;

- отсоединение и очистка трафарета.

В состав автоматического оборудования входит конвейер с функцией регулировки интервала между направляющими. Диапазон регулировки скорости передвижения ракеля здесь гораздо шире, чем у полуавтоматических установок. Настройку и управление режимом работы обеспечивает встроенный программный модуль. У многих автоматов имеются дополнительные функции, такие как контроль качества нанесенной пасты и закупорки отверстий трафарета, проверка расходования материалов, вакуумная очистка трафарета. Самые точные автоматы способны работать с ПП, на которые устанавливаются такие компоненты как CSP, Flip-Chip, микро-BGA.

Иногда нанесение пасты сопровождается наблюдением за температурой и влажностью при помощи устройств нагрева и охлаждения. У автомата массивное шасси для снижения вибрации и обеспечения параллельности взаимного расположения платы и трафарета, а также траектории движения ракеля. Как правило, автоматические системы оснащаются двумя ракелями и механизмом распределения пасты, а также двумя узлами крепления инструментов. Это позволяет работать в следующих режимах:

- «печать» – является самым распространенным методом, предусматривающим один проход ракеля для нанесения пасты на каждую плату (при проходе в прямом направлении обрабатывают первую ПП, в обратном направлении – вторую и т.д.).

- «печать/печать» – в нем каждая ПП обрабатывается за оба прохода ракеля (туда и обратно), что гарантирует полное заполнение отверстий трафарета.

- «печать/заполнение» – здесь второй проход ракеля увеличивает объем наносимой на ПП пасты. Однако, когда паста отделяется от трафарета, создается вакуумный эффект, затрудняющий перетекание пасты из отверстий на контактную площадку платы. Такой режим характерен для гибридной технологии.

- «заполнение/печать» – в поверхностном монтаже практически не используется. Обычно его применяют в пленочной технологии для трафаретов с не полностью открытыми отверстиями. При первом проходе паста распределяется по трафарету с высоты 0,040-0,125 мм при помощи устройства «flood bar» (флад бар) и заполняет частично открытые отверстия. В течение второго прохода паста под давлением поступает сквозь отверстия на контактную поверхность платы. Некоторые модели предусматривают использование идентичной оснастки для обоих проходов. Данный режим не применяется для трафаретов с целиком открытыми отверстиями во избежание попадания пасты на поверхность платы после первого прохода ракеля.

Поступление пасты на поверхность трафарета осуществляется из специально сконструированных картриджей стандартного размера и объема через заданные оператором промежутки времени. Некоторые модели работают по принципу так называемой «закрытой головки печати», согласно которому начиненные пастой картриджи объединены с ракелями в один модуль-головку. Такое объединение препятствует взаимодействию пасты с окружающей средой до тех пор, пока она не начнет равномерно и дозированно выдавливаться на контактную поверхность платы. Благодаря этому разрешается понизить требования к качеству и периодичности очистки трафарета. У каждой фирмы-производителя оборудования имеется собственная конструкция головки нанесения.

Как выбрать автомат для нанесения пасты?

Предлагаем вам ознакомиться с параметрами, на которые следует ориентироваться при выборе автоматического оборудования для нанесения пасты. В скобках указаны типовые значения, рекомендуемые производителями машин для трафаретной печати.

- Относительно платы, электроконтактов (ЭК) и трафарета:

- размеры площади печати (45х45 см);

- поддерживаемые габариты печатной платы (минимум 5х8 см, максимум 60х50 см, толщина от 0,1 до 6 мм);

- предельная масса платы (не более 1 кг);

- максимальный зазор между крайними выступами ЭК на обороте платы и конструктивными элементами автомата (3-42 мм);

- предельные габариты рамы трафарета (ДхШхВ: 736х736х38 мм);

- размер рамы трафарета (30-80 см);

- способ фиксации платы под различные устройства (основных штырей, вакуумного прижима, торцевых прижимов);

- способность работы с трафаретами с малым шагом выводов ЭК и чипами малого размера;

- наличие системы технического зрения (СТЗ) и ее характеристики.

- Относительно производственного процесса:

- количество ракелей;

- способность работать в разных режимах печати при необходимости;

- диапазон цикла печати (4,5-14 сек. плюс время печати);

- рабочий ход ракеля (40 см);

- скорость печати (от 5 до 250 мм/сек и более);

- возможность обеспечить контактную/бесконтактную печать с диапазоном зазора между платой и трафаретом (0-6 мм);

- прижимное усилие и шаг ракеля (0-25 кг при шаге 0,1 кг);

- зазор между трафаретом и платой (0-3 мм);

- скорость отделения трафарета от платы и шаг изменения скорости (0,1-20 мм/сек при 10-100% скорости оси Z с шагом 1%);

- параметры, отвечающие за совмещение платы с трафаретом и качество нанесения пасты, которые характеризуют точность совмещения отпечатка пасты с контактной поверхностью (величина результирующего значения составляет ±12,5 – 25 мкм, точность и повторяемость совмещения ±10 – 25 мкм).

Нанесение пасты

Идеальной температурой для нанесения пасты считается +22-26 ˚С при относительной влажности от 40 до 50%. Не рекомендуется обдувать воздухом верхнюю или нижнюю сторону трафарета, поскольку это чревато высушиванием пасты.

При первом нанесении в ручном режиме объем пасты, как правило, в 2-3 раза превышает объем, добавляемый в процессе печати. Диаметр первичного валика обычно равен 12 – 16 мм, а его длина устанавливается в соответствии с рисунком трафарета. Во время первых проходок ракеля паста равномерно растекается по его пластинкам, после чего производится ее выравнивание. После обработки 3-4-х плат оператор проверяет объем пасты и корректирует его.

Необходимость контролировать уровень пасты на трафарете в процессе трафаретной печати вызвана тем, что недостаточное количество пасты препятствует образованию валика и затрудняет его качение, что в конечном счете приводит к засорению трафарета. Пасту добавляют малыми порциями через небольшие промежутки времени – это обеспечивает присутствие свежей пасты на поверхности трафарета в любой момент времени. Если же добавлять пасту реже большими порциями, экономя рабочее время оператора, возникает риск снижения качества конечного результата из-за потери пастой первоначальных свойств от длительного пребывания на открытом воздухе. При необходимости прервать процесс печати на 4 часа и более проводится повторная очистка трафарета перед началом очередного этапа работы.

|

|

Контроль качества нанесения пасты

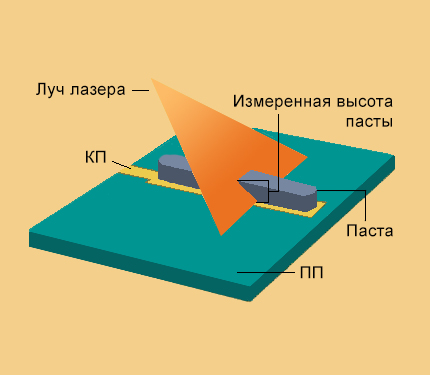

Контролируют качество нанесения пасты с помощью системы технического зрения в 2D и 3D формате (последний учитывает высоту нанесения пасты). В 2D системе проверка покрытия производится путем сравнения номинального значения со значениями, заданными пользователем в допустимых пределах. В процессе проверки определяются участки контактной поверхности с недостаточной или избыточной толщиной покрытия. Одновременно выявляются дефекты, связанные с закупоркой отверстий трафарета, растеканием пасты по нижней кромке трафарета, точностью нанесения пасты, образованием перемычек между смежными КП (если таковые имеют место).

При помощи 3D систем производится анализ высоты и профиля отпечатка пасты на контактной поверхности с использованием лазера.

|

|

Очистка трафарета

Очистку трафаретов проводят в несколько стадий. На первой стадии очищают нижнюю сторону трафарета от затекшей туда пасты. Очистка производится вручную или автоматически с помощью специальной бумаги, подаваемой валиком с постоянной скоростью. Очистка бывает сухой или влажной (в последнем случае используют растворители на базе изопропилового спирта). Для удаления растворителя применяется вакуумная система. При неудовлетворительном результате контроля качества нанесения пасты задействуют функцию удаления пасты с печатной платы.

Некоторые автоматические установки оснащаются дополнительными опциями, такими как вакуумная очистка, позволяющая удалить пасту из труднодоступных мест.

Чтобы увеличить производительность процесса нанесения пасты, системы очистки запускают параллельно с другими технологическими операциями, такими как точное совмещение платы с трафаретом, мониторинг нанесения пасты и др.