Производство печатных плат

Название и виды

Печатная плата – это тонкая пластина, выполненная из диэлектрического материала. На ней располагаются цепи, через которые поступает ток. Причем помещены они могут быть как на лицевую часть, так и внутрь изделия.

Главная задача, которую выполняет плата – объединение всех электронных элементов устройства в одну сеть. Для этого на концах пластины есть места для припаивания всех выводов, идущих к другим компонентам.

Состав печатной платы:

- диэлектрическая основа;

- узор, выполненный из фольги (используется в качестве электропроводника);

- отверстия для крепления;

- контактные плоскости, соединяющие планарные части пластины;

- паяльная маска (применяется в качестве защитного покрытия);

- маркировка изделия.

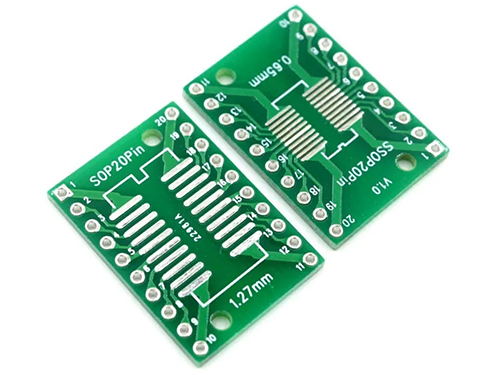

|

|

Разновидности печатных плат

Пластины различают по сфере применения, температуре, которую они могут выдерживать, и количеству слоев.

По числу слоев выделяют:

- односторонние – фольгированный слой имеется только на одной стороне;

- двухсторонние – слой фольги есть на двух сторонах пластины;

- многослойные – содержат более двух слоев, каждый из которых имеет фольгированное покрытие.

При производстве электронной техники возможны трудности с работоспособностью диэлектрической основы. Так, если диэлектрик не слишком прочный, он не подойдет для гаджетов с гибким дисплеем. А для использования при высоких температурах не подойдет диэлектрик из обычного материала (нужно термостойкое сырье).

|

|

Растущий ассортимент электронной продукции способствует созданию более прогрессивных решений. Это привело к тому, что появилась еще одна классификация, по типу основы диэлектрика. Возникло разграничение печатных плат на гибкие и жесткие.

Кроме того, есть отдельные решения, которые учитывают особенности использования плат в разных отраслях (например, по типу частоты – высокая или низкая).

Производство печатных плат

Процесс изготовления пластин включает несколько стадий, каждая из которых содержит свой набор работ. Но на любой стадии производства используется профессиональное оборудование, а все процедуры выполняются в подготовленных для этого условиях. Также, до старта производственных мероприятий необходимо подготовить весь материал.

Есть два способа изготовления плат для печати

- субтрактивный – узор выполняется методом удаления лишних частиц фольги;

- аддитивный – медь наносится на подготовленную маску (химическим способом).

Для масштабного производства обычно используется первый метод, который является более простым и экономически выгодным.

|

|

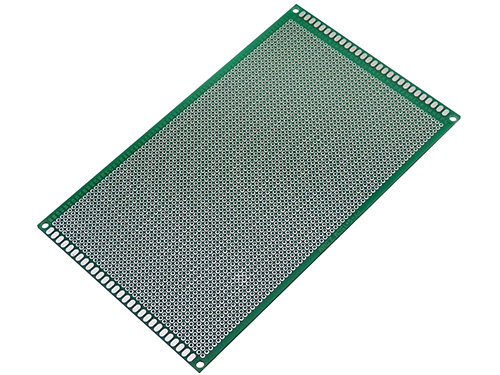

1. Создание заготовки платы

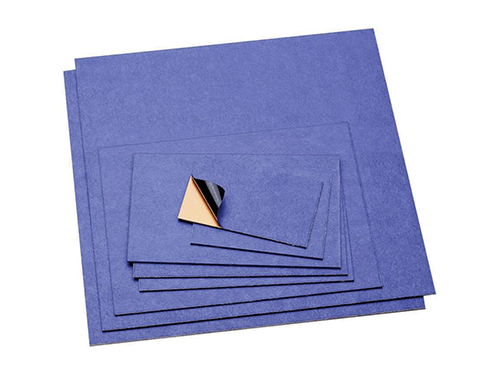

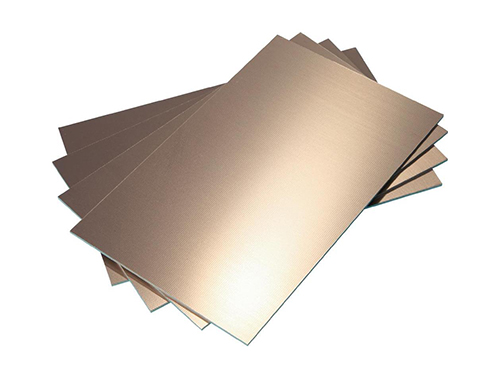

Пластина выполняется из диэлектрика, покрытого фольгой. В качестве основы чаще всего используется стеклотекстолит. Другой вариант, менее востребованный, текстолит на бумажной или тканой основе.

Толщина выбирается с учетом назначения платы. Чем более прочное требуется изделие, тем больше будет толщина пластины. Также от толщины зависит электрическая проводимость.

Если платы производятся без ориентира на конкретную задачу, применяется среднее значение – 13-14 мм.

Заготовка подготавливается таким образом:

- Сначала нужная форма вырезается с помощью специального оборудования;

- Затем выполняется подготовка листов фольги из алюминия;

- Далее на вырезанный сегмент наносится фольгированное покрытие. Толщина слоя тоже выбирается в зависимости от назначения пластины.

Есть также категория печатных плат из алюминия, которые используются в осветительной технике. Они необходимы для пропускания электрического тока через всю поверхность пластины.

|

|

Платы из алюминия бывают двух видов:

- С наружным оксидированием. Это цельная алюминиевая пластина с оксидированием, по краям которой размещается медная фольга. Возможно использование других металлов, но тогда им требуется дополнительное нанесение слоя диэлектрического материала.

- С полным оксидированием. Узор располагается в структуре пластины почти на всю глубину. Точные параметры определяются электронной техникой с учетом заданных характеристик.

В производстве обычно используется первый вариант алюминиевых плат, которые проще в изготовлении.

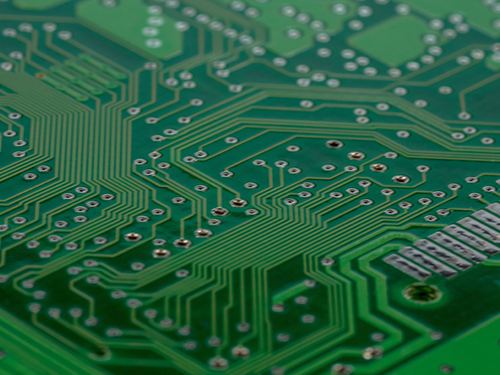

2. Создание рисунка для пропускания тока

Для формирования узора применяется три основных метода, которые могут сочетаться друг с другом:

- Химический. Способ состоит из двух стадий: укладки маски на основу со слоем фольги и удаления лишних сегментов методом бомбардировки химическими элементами. Для выполнения работы требуется фоторезист, источник УФ излучения и фотошаблон. Фоторезист может быть жидким или пленочным. Он необходим для обработки всей плоскости заготовки. Затем берется подготовленный шаблон и рисунок вырезается при подсвечивании узоров ультрафиолетом. Поверхности, на которых фольга не нужна, затем обрабатываются химическим составом, а слой материала аккуратно удаляется. Так на плате остается только электропроводящий рисунок.

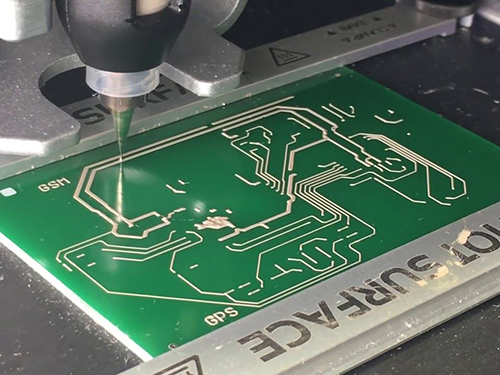

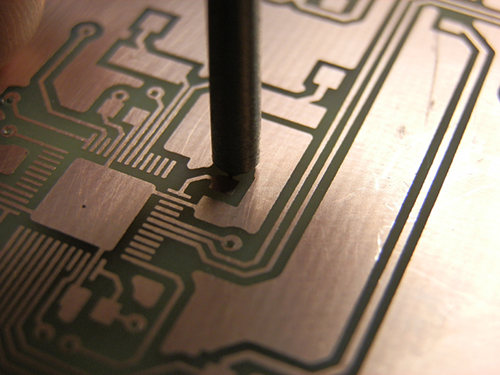

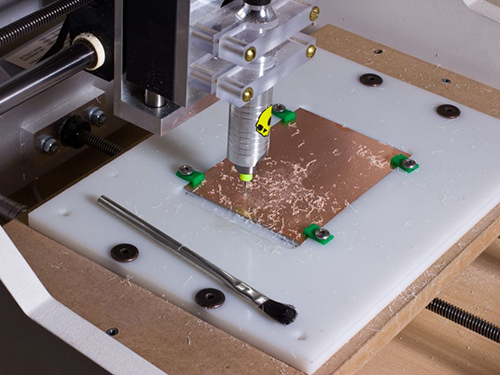

- Механический. Для создания рисунка применяется специальное устройство, которое воздействует на поверхность пластины механическим способом. С помощью шаблона оборудование удаляет части фольги, формируя рисунок.

- Лазерный. Раньше этот метод почти не применялся по причине высоких отражающих качеств алюминия и меди. Но современные лазерные приборы могут с большой точностью настраивать длину волны, благодаря чему их можно использовать для материалов с высокими отражающими свойствами.

|

|

Самый популярный метод нанесения узора на печатные платы – механический. Лазерные технологии используются меньше из-за высокой стоимости оборудования.

Создание рисунка – это лишь предварительная стадия в подготовке заготовки пластины. Затем проводится еще четыре процедуры, после чего изделие приобретает требуемый вид.

3. Металлизация отверстий

Для формирования отверстий используется механический или лазерный инструмент. Лазер применяется там, где важна тонкая обработка и качественно выполнить процедуру механическим способом практически невозможно.

Процесс нанесения металла проводится двумя способами:

- Механически. Для этого метода применяется установка большой точности и специальный материал (токопроводящий клей или заклепки). Технология отличается высокой стоимостью, поэтому используется только для производства плат, которым важна повышенная точность.

- Химически. Более востребованный способ, при котором покрытие металлом происходит накапливанием частиц меди на пластине.

|

|

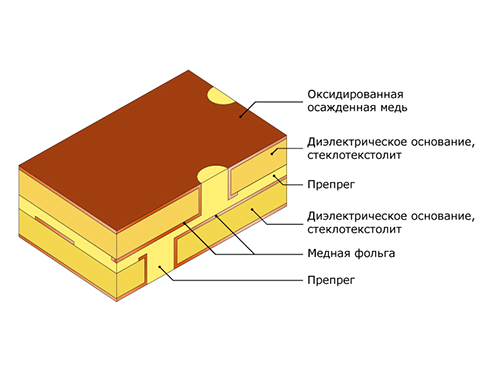

4. Прессование пластин

Данный этап применяется только для плат, которые состоят из нескольких слоев (более одного). Процедура выполняется перед металлизацией, так как затем покрытие повредится от давления.

Прессование выполняется следующим образом:

- Сначала подготавливаются слои, которые будут находиться в середине, и наносится узор;

- Затем пластины располагаются в печи под давлением. В роли прокладочных элементов выступают специальные препреги;

- После этого в пластине создаются отверстия;

- Далее выполняется металлизация;

- Следующий шаг – травление фольгированного покрытия.

Промежуточные отверстия могут создаваться и до помещения платы в печь для пресса. Это позволяет расширить функционал пластин, но также увеличивает их стоимость.

|

|

5. Нанесение покрытия

Это важная процедура, так как без нее платы будет легко повредить механически.

Способы создания покрытия:

- При помощи лака. Защита выполняет не только основную функцию, а также обладает декоративными свойствами. Традиционный цвет печатной платы, зеленый, достигается именно таким методом.

- С использованием маркировки. Сочетает декоративность с информационной составляющей. Применяется при изготовлении больших партий плат. Для нанесения покрытия используется метод шелкографии. Также может применяться лазер или струйное устройство.

- Лужением проводников. Так наносится вспомогательный слой, который располагается на основном слое, выполненном из меди. Для нанесения используется химический метод – применяется специальная ванна с припоем. Преимущество технологии – высокий уровень защиты. Минус – толщина изделия, которая уменьшает его монтажные качества.

- С помощью инертных металлов. Для этих целей применяется олово, золото, платина или палладий.

- Лакировкой пропускающим ток составом. Улучшаются токопроводящие качества элемента.

После установки плат на производстве поверхность может оформляться дополнительным слоем, который снижает действие на изделие факторов окружающей среды.

|

|

6. Обработка механическим способом

Изготовление плат на производстве включает получение большого количества копий пластин на одном листе диэлектрика. Все озвученные выше стадии это полотно проходит без разрезания на отдельные компоненты. Отделение плат происходит в конце производственного цикла, посредством механического устройства. Естественно, сам процесс автоматизирован.

Обработка пластин механическим способом выполняется таким образом:

- Элемент фрезеруется частично или полностью (вариант зависит от формы изделия). Если элемент прямоугольной или квадратной формы фреза выполняет надрезы, которые упростят разделение компонентов. Если элемент нестандартной формы, фреза создает сквозные линии. При этом в некоторых местах материал остается, чтобы деталь оставалась пока на месте. Затем в этом месте плата отламывается.

- Выполняется формирование отверстий для крепления пластины. Их число и размер выбираются по шаблону, который используется на производстве.

- Затем пластины разделяются на отдельные компоненты.

Все особенности процедуры указаны в ГОСТ 23665-79, где есть основные рекомендации и нормы по механической обработке плат.

Данная стадия является финальной в производстве печатной пластины. Но пока товар не является готовым к использованию. Затем плату необходимо дополнить микросхемами и протестировать.

|

|

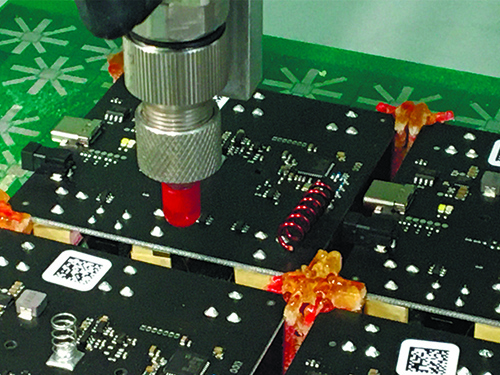

7. Установка компонентов

Чаще всего установка платы в электронном устройстве производится методом пайки. При масштабном производстве применяется специальное оборудование, которое упрощает выполнение процедуры.

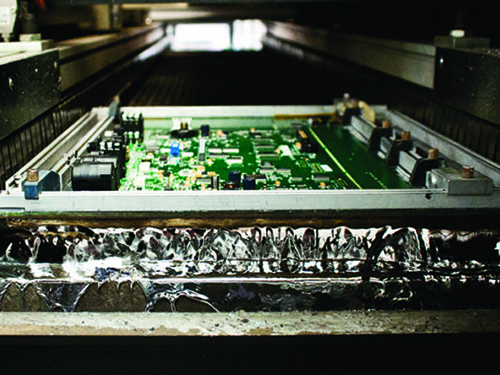

Различают два способа пайки:

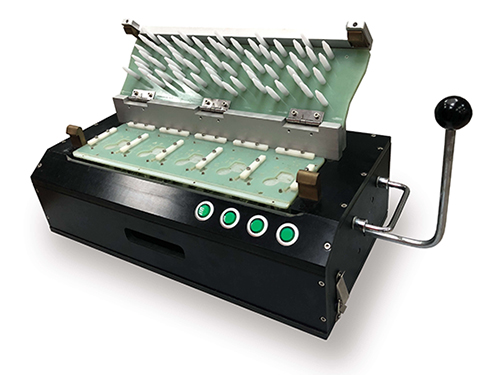

- Волновой. Применяется для выводных частей пластин. В качестве средства используются активаторы на механической основе, формирующие единую полосу для припаивания. Установка направляет комплект пластин над волной, при этом к волне они повернуты нижней частью. Припаивание происходит мгновенно, за счет нанесенного заранее флюса.

- Пайка с помощью печи. Сначала пластина обрабатывается специальной пастой. Далее элемент направляется в печь. Под действием температуры пасты активируется и обеспечивает качественное припаивание. Для массивных элементов используется несколько капель паяльного клея.

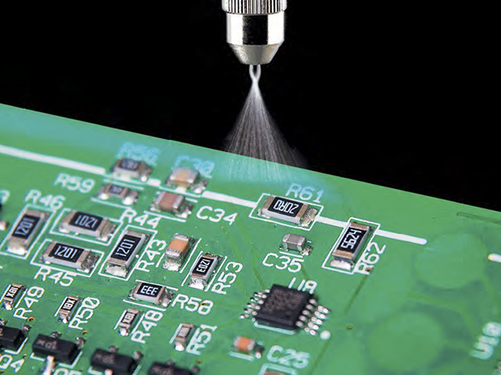

После припаивания пластины обрабатываются растворителями для удаления частичек паяльных материалов.

Затем на плату наносится еще один раствор, который может быстро застывать (лак, гидрофобизаторы и т. д.). Если пластина будет использоваться под действием вибрации, производится ее заливка составом высокой вязкости.

|

|

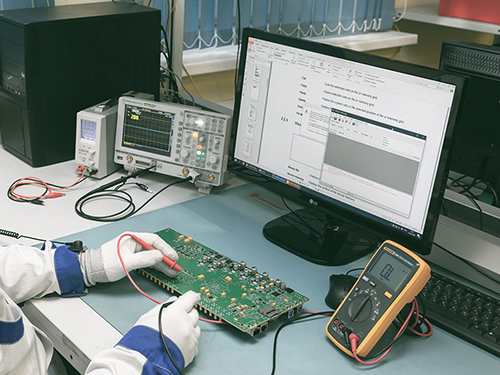

8. Проведение тестов

Есть несколько вариантов для проверки работоспособности печатной платы. Самые популярные методы – с помощью электричества и оптическим устройством.

При использовании электричества оценивается наличие замыканий и целостность всей электроцепи. Оптическая оценка позволяет увидеть механические недостатки, если они имеются.

При выполнении оптической проверки камеры высокого размещения располагают:

- при создании узора на элементе и формировании контура с отверстиями;

- во время пайки, когда нужно подавать пасту для паяния частями;

- при креплении дополнительных элементов на пластину;

- на выходе с устройства для паяния – выполняется оценка корректности установки элементов.

Оптическая проверка определяет такие недочеты: коробление, смещение, излишек или недостаток паяльной пасты. Из-за этих недостатков крепление может повредиться при высоких нагрузках.

|

|

Стандартные ошибки при изготовлении печатных плат:

- Неправильный выбор размеров отверстий для установки элементов. При расчетах не учитывается такой важный параметр, как металлизация. После нее размер отверстий уменьшается примерно на 5%. Затем с такими недочетами довольно сложно крепить изделие, иногда и вовсе монтаж невозможно выполнить.

- Отсутствие припуска на контур. На финальной стадии производства во время использования механического оборудования размеры изделия могут уменьшиться на 2-3% (например, при создании канавок). При неправильном определении припуска габариты готового изделия будут больше или меньше, что усложнит его установку.

- Неточное расположение дорожек и точек для припаивания. Из-за этого может возникнуть коробление после температурного воздействия в печи.

- Избыток меди в месте пайки. В результате контакт может залиться некачественно, так как медь хорошо отводит тепло. Чтобы исключить такой дефект, необходимо создавать термический зазор.

- Пластины, которые будут покрываться лаком, могут содержать элементы, которые не предназначены для такой обработки. При использовании лака для некоторых чувствительных элементов или разъемов пластина может выйти из строя.